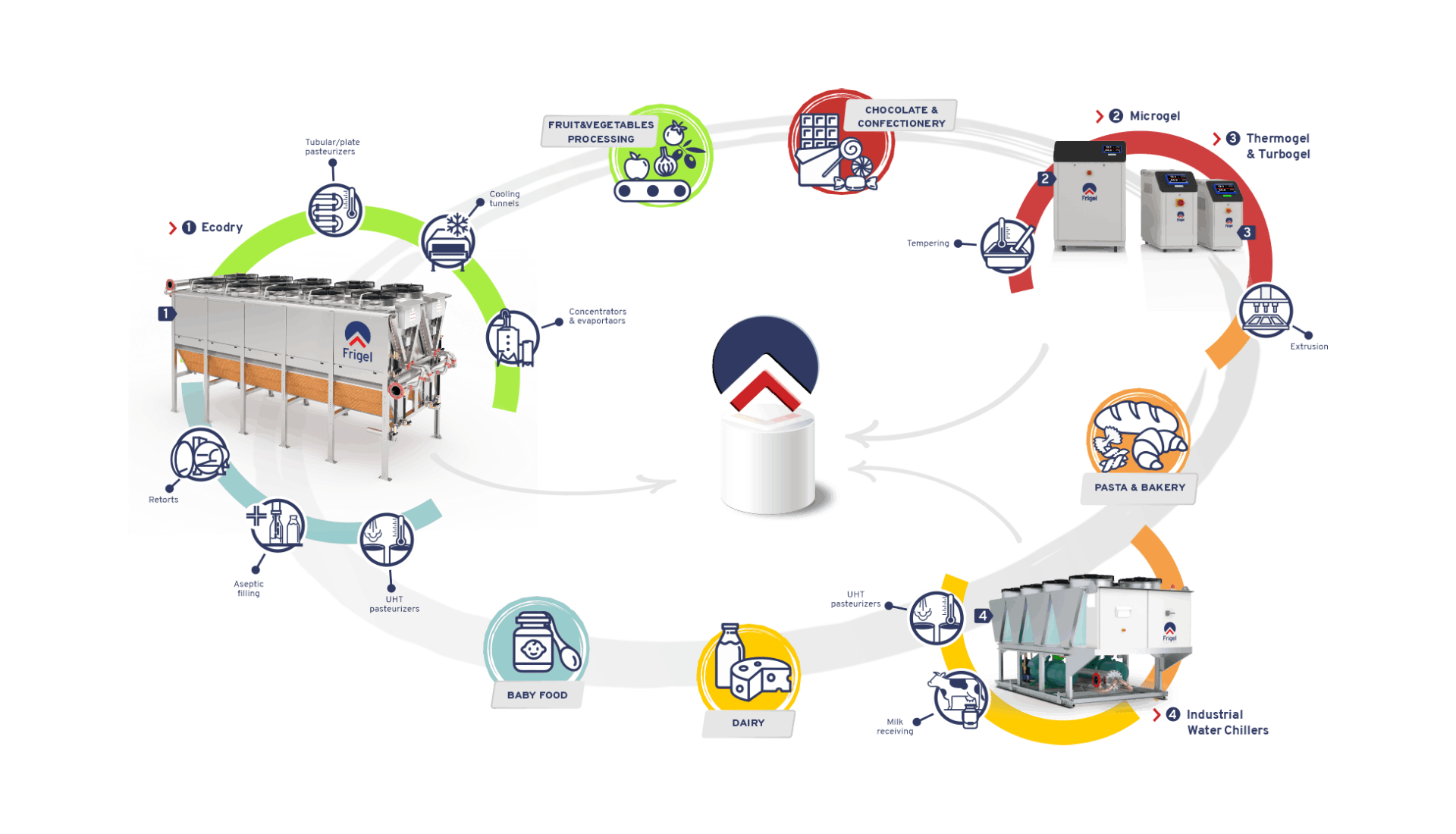

Processi di refrigerazione

per l'Alimentare

Progettiamo sistemi di raffreddamento personalizzati per la lavorazione degli alimenti per soddisfare le esigenze specifiche delle operazioni. La nostra ampia linea di soluzioni innovative può essere utilizzata per una varietà di applicazioni di trasformazione alimentare, tra cui: Formaggi, Yogurt, Gelato, Cioccolata, Panetteria, Frutta, Verdura, Pasticceria, etc.

)e scopri i vantaggi delle nostre soluzioni:

)e scopri i vantaggi delle nostre soluzioni:IndustrialChiller Large

Gruppi frigoriferi industriali condensati ad aria

- Alta efficienza energetica

- Alta affidabilità e facile manutenzione

- Sostenibilità ambientale

Machine Interactive Database

Sistema di supervisione e ottimizzazione dello stabilimento

- Controllo da remoto di ogni macchinario, da ovunque

- Registrazione dati in tempo reale (tutti i parametri operativi)

- Dati archiviati localmente, fisicamente installati on-site

- Trasferimento dati sicuro, con crittografia

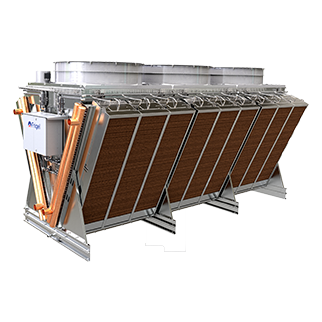

Ecodry 4DK

Sistema di raffreddamento adiabatico

- Fino al 15% di consumo energetico in meno

- Risparmio d’acqua fino al 95%

- Funzionamento sicuro senza glicole fino a una temperatura ambiente di -30 °C

- Monitoraggio a distanza

- Miglioramento del COP fino al 30%

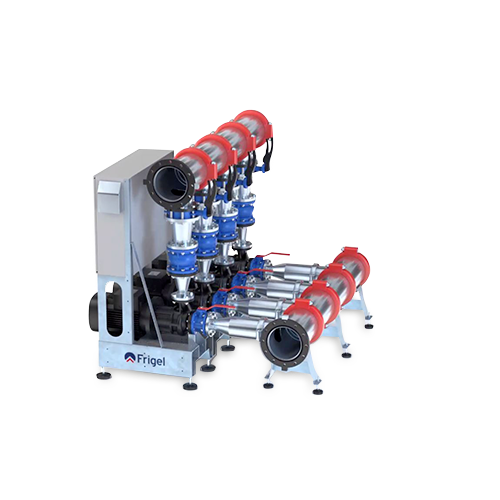

Microgel per processi industriali RVM

Unità di refrigerazione condensata ad acqua

- Set point di temperatura e portata di raffreddamento sincronizzata con la linea

- Status del sistema di raffreddamento sincronizzato con la linea: ON, OFF, IDLE, CIP, ecc.

- Può essere utilizzato come pompa di calore per il recupero energetico

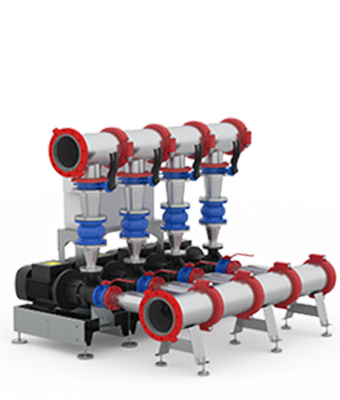

Thermogel

Unità di controllo della temperatura ad acqua pressurizzata, progettata per lavorazioni di stampaggio plastica fino a 140 °C

- Controllo della temperatura dello stampo sincronizzato con il processo

- Alta precisione: +/- 0,1 °C del valore impostato

- Alta accessibilità per una facile manutenzione

Thermogel 120

Unità di controllo della temperatura (termoregolatori o termoregolatori stampo) ad acqua pressurizzata, progettata per lavorazioni di stampaggio plastica fino a 120 °C

- Controllo della temperatura dello stampo sincronizzato con il processo

- Alta precisione: +/- 0,1 °C del valore impostato

- Alta accessibilità per una facile manutenzione

Scarica la brochure delle soluzioni per Food

Prestazioni e sostenibilità senza compromessi

Incremento produttività

1. Totale flessibilità di controllo

Non esistono limitazioni in termini di temperatura e portata del fluido di raffreddamento da fornire ad ogni linea e processo. L’operatore è in grado di registrare i parametri di raffreddamento che massimizzano la velocità della linea di elaborazione, per ogni prodotto specifico.

2. Perfetta stabilità produttiva

Ogni unità di raffreddamento assicura un controllo preciso della temperatura ed una portata costante del refrigerante (acqua) ad ogni specifico processo, in totale indipendenza, evitando interferenze derivanti dalle richieste di altri processi.

3. Automazione e totale connettività

Ogni unità di raffreddamento viene automaticamente gestita dalla linea di elaborazione e comunica costantemente con essa, riducendo il tempo morto e il successivo ramp-up durante gli arresti di produzione, cambio di formato, cambio di prodotto, ecc.

4. Affidabilità assoluta

Le unità dedicate sono estremamente affidabili in quanto assemblate in fabbrica e pre-testate. Progettate con uno stadio di backup, possono essere facilmente riparate o sostituite ad ogni stadio.

Riduzione costi operativi

1. Risparmio energetico fino al 30%

• Massima efficienza complessiva del sistema (EER / COP)

Ogni unità di refrigerazione opera ad una specifica temperatura di esercizio, garantendo il massimo livello di efficienza al circuito frigorifero associato, per ogni processo.

• Massima efficienza operativa delle singole unità (EER / COP)

Ad ogni processo con differenziale di temperatura elevato viene associato un sistema di refrigerazione in cascata multipla (MultiStage) dotato di compressori e pompe con inverter.

• Opzione Free-Cooling

Le unità di refrigerazione integrano la funzione di Free-Cooling automatico. Ogni volta che la temperatura richiesta dal processo è superiore alla temperatura fornita dal sistema centrale, i compressori di refrigerazione vengono scaricati oppure fermati.

• Opzione recupero del calore

Le unità possono essere utilizzate come pompe di calore per il riscaldamento d’acqua recuperando fino al 100% del calore prelevato dai carichi di refrigerazione.

2. Risparmio idrico fino al 95%

Il sistema di raffreddamento adiabatico centrale opera in modalità secca senza consumo di acqua per quasi tutto l’anno, sfruttando l’aria ambiente per cedere il calore proveniente dai processi. Solo durante i periodi di caldo estremo (sopra i 30 °C) il sistema utilizza una minima dose di acqua in modalità evaporativa.

3. Risparmio di manutenzione e sicurezza industriale fino al 90%

Le unità di refrigerazione non necessitano di manutenzione poiché operano con gas innocui che non richiedono specifiche infrastrutture di sicurezza. Inoltre, il sistema adiabatico centrale è un circuito chiuso che necessita di minima manutenzione.

Modularità totale

1. Facilmente espandibile in ogni momento

Il Sistema Ecodry consente l’installazione dell’esatta capacità richiesta in ogni stadio di sviluppo dello stabilimento.

2. Esatta quantificazione dei costi per linea e prodotto

Consente di conoscere il costo della refrigerazione per linea e per prodotto poiché ogni unità può misurare e registrare il consumo energetico specifico per prodotto.

3. Totale affidabilità

L’estrema semplicità, affidabilità e ridondanza dei componenti riduce al minimo la possibilità di fermo impianto per guasti al sistema di raffreddamento, assicurando la continuità 24/7 della produzione.

Ridotta impronta di carbonio

1. Consumo intelligente

Di energia elettrica con minimi sprechi.

2. Massimi risparmi

Ottenuti grazie al Free-Cooling automatico ed indipendente per processo.

3. Ridotti consumi di gas naturale

Possibilità di ridurre il consumo di gas naturale grazie al recupero del calore dei processi tramite pompe di calore.

Minima impronta idrica

A differenza dei sistemi tradizionali, questa nuova tecnologia per lo smaltimento del calore riduce al minimo il consumo di acqua causato dai sistemi di refrigerazione che prevedono l’evaporazione diretta per abbattere le temperature.

Ridotto rischio di emissioni

1. Privo di ammoniaca

A differenza dei sistemi tradizionali, il sistema assicura la totale assenza di ammoniaca.

2. Refrigerante a basso GWP

Il sistema utilizza un gas refrigerante con il GWP più basso disponibile ad oggi.

3. Rischio di perdite ed emissioni ridotto al minimo

In ogni unità il gas refrigerante è suddiviso in piccoli circuiti separati, riducendo al minimo il rischio di emissioni in caso di fughe o perdite.

4. Senza smaltimento di additivi chimici

Non richiede smaltimento di additivi chimici utilizzati per il trattamento dell’acqua.

Altre soluzioni per l'Alimentare

Scopri le alternative

Le alte prestazioni incontrano la sostenibilità. L'energia utilizzata dai processi può fare una grande differenza per i costi dei processi.

Frigel ha un'estesa gamma di soluzioni.