Caso di successo Coca-Cola Andina

Nuova soluzione di raffreddamento sincronizzato per ridurre spreco di acqua e ottimizzare il processo beverage (riduzione costi).

Il Gruppo Coca Cola Andina è uno dei più importanti produttori di bevande analcoliche dell'America Latina. La soluzione preferita: ECODRY SYSTEM by Frigel, raffreddamento sincronizzato. La soluzione ha apportato:

- Un nuovo paradigma per l’industria beverage (bevande)

- Notevoli miglioramenti operativi

- Consistente risparmio dei costi di esercizio

- Nuovi standard di miglioramento dell’impatto ambientale

È risaputo che la refrigerazione ha un grosso impatto sul settore delle bevande. Dalla preparazione all’imbottigliamento, produttività, costi di esercizio e sostenibilità ambientale sono fortemente influenzati dai sistemi tradizionali di raffreddamento centralizzato.

A guidare la svolta, Coca Cola Andina Group per il suo nuovo stabilimento di prodotti CSD (Carbonated Soft Drink) appena ultimato in Brasile, ha optato per un nuovo sistema ECODRY SYSTEM – una “Soluzione di raffreddamento sincronizzato con il processo” della Frigel, che porta ad un miglioramento delle caratteristiche prestazionali nell’industria delle bevande.

Un nuovo concetto di Azienda, alla guida del futuro

Il Gruppo Coca cola Andina è un dei più importanti produttori di soft drink in America Latina ed opera in 11 stabilimenti situati in Cile, Brasile, Argentina e Paraguay. La sua filiale (Coca Cola Andina Brasile) ha costruito uno stabilimento all’avanguardia a Rio de Janeiro che supporterà la sempre maggiore richiesta di bevande gassate e acqua minerale nella regione.

La realizzazione di questo nuovo stabilimento hi-tech è stata pianificata in 3 fasi, con l’installazione di 6 linee di imbottigliamento della Krones, di ultima generazione e con un’elevata produttività. La prima fase del progetto è iniziata nel 2017 con 3 linee che consentono una produzione prevista di 1 miliardo di litri all’anno di bevande, includendo la linea di imbottigliamento singola più grande al mondo, in grado di riempire 78.000 litri/ora.

Il progetto è stato sviluppato utilizzando le ultime tecnologie disponibili oggi per la lavorazione dei CSD (Carbonated Soft Drink) e progettata secondo un concetto modulare per cui ogni linea di lavorazione è un’unità di produzione/costo a sé stante, de gestire ed organizzare indipendentemente. Questo approccio innovativo consente al nuovo stabilimento una maggiore produttività, una flessibilità totale nella produzione, un controllo di gran lunga migliore dei costi ed una facile espandibilità nel futuro.

La soluzione migliore: ECODRY SYSTEM di Frigel - Raffreddamento sincronizzato con il processo

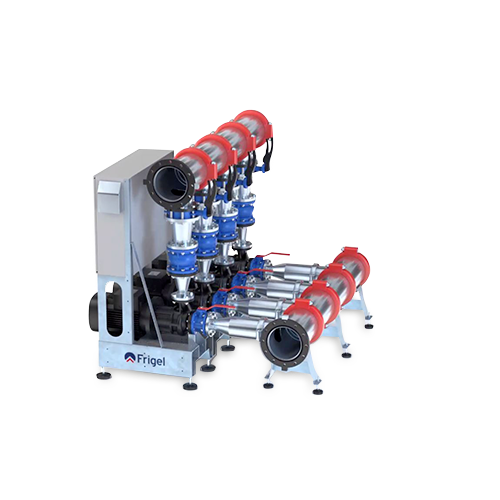

Al posto del sistema di raffreddamento “centrale”, con questo concetto modulare plug & play e senza l’utilizzo di ammoniaca, ogni linea di imbottigliamento avrà la sua unità di refrigerazione. Ogni unità è un chiller a cascata multipla (MultiStage) progettata appositamente per questo tipo di applicazione.

Super compatta, con inverter su compressori e pompe, factory built e pre-collaudata: ogni unità di raffreddamento è installata vicino alla linea produttiva e sincronizzata digitalmente con essa, garantendo così prestazioni di raffreddamento ottimali in ogni momento in base alle effettive esigenze di carbonatazione del prodotto.

Per questa prima fase del progetto, Coca Cola Andina ha installato 3 unità Multi Stage dimensionate per una potenza frigorifera di 450 kW, 1100 kW e 2200 kW, collegate a ciascuna delle 3 linee di imbottigliamento per la produzione rispettivamente di 33.000 l/h, 48.000 l/h e 78.000 l/h. Ognuna di esse lavora ad una temperatura di raffreddamento diversa: dai 20°C per l’acqua gassata ai 12°C per la Coca-Cola in bottiglie PET da 3 litri a perdere.

Inoltre ogni unità refrigerante è anche una “pompa di calore” per cui il calore estratto dalla bevanda prima della carbonatazione viene recuperato, producendo così acqua calda fino a 50°C per riscaldare il prodotto imbottigliato attraverso i warmer tunnels, evitando così la condensazione alle condizioni ambientali tropicali di Rio de Janeiro.

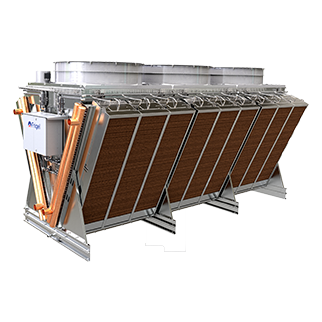

Per completare il sistema, il calore in eccesso eventualmente prodotto viene smaltito in ambiente con un sistema centrale di raffreddamento adiabatico ECODRY (invece della torre di raffreddamento evaporativa), fornendo alle unità di condensazione Multi Stage acqua in circuito chiuso che non necessita di manutenzione e con quasi nessun consumo d’acqua o agenti chimici.

Il Sistema di raffreddamento adiabatico, fornisce una potenza frigorifera di 1.500 kW (con due raffreddatori con 20 ventilatori ciascuno) è installato all’esterno, nell’area delle utenze. Un semplice impianto idraulico senza coibentazione collega il sistema ad ogni unità di raffreddamento condensata ad acqua Multi Stage installata all’interno e vicino ad ogni linea di processo.

Tutti gli elementi dell’impianto di refrigerazione sono dotati di sistemi di controllo digitali (flussimetri, sonde di temperatura e pressione) e collegati tra loro e con le linee di imbottigliamento con i protocolli di comunicazione Siemens (S7) tipici dell’industria delle bevande; in questo modo, qualunque fase di lavoro dell’impianto di riempimento (micro e macro fermate, lavaggi/CIP, manutenzioni) vengono automaticamente recepiti dai chiller, evitando inutili sprechi di energia.

Perché Frigel?

Coca-Cola Andina, dopo un'approfondita analisi tecnica ed economica, ha scelto la soluzione chiavi in mano di Frigel, sulla base dei seguenti principali vantaggi rispetto a un tradizionale sistema di raffreddamento "centralizzato":

- Incremento della Produttività: “Il raffreddamento sincronizzato con il processo” da’ una totale flessibilità di controllo della temperatura di raffreddamento fornita ad ogni linea, assicurando con notevole precisione la temperatura di carbonatazione ideale del prodotto, a seconda della tipologia effettiva dello stesso ed alla forma della bottiglia. Viene fornita una portata costante ad ogni carbo-mixer, assicurando una perfetta stabilità ed evitando interferenze di portata dalle altre linee (tipico del tradizionale sistema di raffreddamento centralizzato) mentre la linea di imbottigliamento funziona costantemente alla più elevata velocità.

- Riduzione dei costi operativi: Ottenuto grazie alle prestazioni imbattibili dell’unità refrigerante multi-cascata (EER/COP) per ogni linea, ad un risparmio del 100% di gas naturale ottenuto dal recupero del calore e ad un risparmio del 95% dell’acqua per lo smaltimento del calore, Coca Cola Andina calcola un RISPARMIO COMPLESSIVO DEI COSTI OPERATIVI DEL 30% in rapporto alla modalità tradizionale di raffreddamento con sistema centralizzato.

- Modularità totale: Questo nuovo concetto plug&play è facilmente espandibile in ogni momento; ciò consentirà a Coca Cola Andina di installare esclusivamente la potenza necessaria in ogni fase di ampliamento dello stabilimento.

- Ridotto impatto ambientale: con un impiego del 90% in meno di glicole, minima impronta idrica, nessuna presenza di ammoniaca e una riduzione dell’impronta di carbonio del 40% rispetto al sistema di raffreddamento “centrale” tradizionale, questo nuovo stabilimento di Coca Cola raggiungerà degli standard rivoluzionari in termini di sostenibilità.

Il Gruppo Frigel

Frigel è un’azienda leader nel settore del raffreddamento di processo. Il Gruppo Frigel comprende le seguenti Aziende: Frigel Firenze S.p.A, (Scandicci, Firenze) Produzione; Frigel North America inc., (Chicago - USA); Frigel Asia Pacific Company ltd, (Bangkok - Thailandia) con due stabilimenti; Frigel Latino America Ltda, (San Paulo - Brasil) Produzione; Frigel GmbH (Rheinfelden, Germany); Green Box Srl (Piove di Sacco, Padova) Produzione; Frigel Intelligent Cooling Systems (Greater Noida, India). nuovo stabilimento. Frigel ha anche una rete di agenti e distributori a livello mondiale.

Frigel produce e commercializza sistemi di raffreddamento integrati intelligenti, costituiti da una varietà di componenti come l’Ecodry, sistema di raffreddamento adiabatico, i refrigeratori Microgel, Heavygel e Multistage, unità refrigeranti e termoregolanti, così come una gamma completa di apparecchiature di pompaggio e filtraggio, tutti progettati e sviluppati per soddisfare applicazioni specifiche, come la produzione di plastica, la lavorazione delle bevande e di olio e gas.

Frigel sviluppa e personalizza internamente tutti i microprocessori e i controlli PLC per tutti i suoi prodotti e soluzioni. I suoi prodotti e le sue tecnologie sono stati utilizzati in più di 8.000 installazioni produttive in tutto il mondo. La produttività del cliente, l’efficienza e la sostenibilità ambientale sono alla base di ogni soluzione sviluppata da Frigel.

Vuoi maggiori informazioni

Contattaci